弊社は、基板実装の一貫生産に必要な設備の保有と、臨機応変に対応できる作業要員よる柔軟な生産体制で、産業機器の試作基板や多品種少量品など、技術力と手間のかかる生産においても安定した品質と短納期を実現しています。

① クリーム半田の印刷工程

一番最初の製造工程で、プリント基板のパッド上に、メタルマスク(プリント基板に印刷するために使用する金属の板)を使って、ペースト状のクリーム半田を印刷します。

クラス最高水準の高充填・高転写・高安定性で、基板サイズは、L 50 mm× W 50 mm~ L 510 mm× W 460mmまで対応できます。

② チップ部品搭載工程(チップマウンター)

クリーム半田が印刷された基板は、チップマウンターに送られます。

チップマウンターは、表面電子部品をプリント基板に配置していく機械で、画像認識技術によって、プリント基板の位置決めから、電子部品の装着まで、高精度に部品を装着します。

③エアー リフロー半田付け工程(遠赤外線式)

表面部品が実装された基板は、リフロー炉と呼ばれる高温の炉に通すことでクリーム半田を溶かして、部品と基板を半田付けします。

半田付け時の温度と時間の条件を管理する”温度プロファイル管理”も重要です。

④ 外観検査機

リフロー半田後の接合部の信頼性を保証するために外観検査機で検査します。

最高レベル精度の良否判定アルゴリズムを搭載した検査機で、統計的検査手法により、勘や経験などに頼らない高精度な検査を行います。

ここまでの基板表面に実装する工程を「SMT」(Surface Mount Technology)と呼びます。

⑤ 部品挿入工程

ここからの工程は、「IMT」(Insertion Mount Technology )と呼ばれ、基板のスルーホールにリード端子を挿入し、半田付けを行う工程になります。

機械実装で対応できないアキシャルやラジアルと呼ばれるリード線の付いた部品を手で挿入します。

また、最後に挿入する部品や半田が付着してはいけない部品などの箇所には、マスキングテープで確実にマスキングします。

⑥ フロー半田付け工程

手挿入の部品を仮付けした状態で、基板の下の面を半田槽(噴流槽)に漬けながら通過させ半田付けします。

半田には、共晶半田と鉛フリー半田があり、弊社ではどちらの半田付けにも対応しています。

(写真は、鉛フリー専用)

⑦ ポイント噴流半田付け装置工程(高品質半田付けロボット)

「はんだごてロボットに代わる高品質はんだ付けロボット」といわれており、多品種少量に力を発揮します。

後付けした部品を半田付けポイントごとに必要な半田量と熱容量、及び時間をコントロールし、自動で半田付けします。

基板サイズは、XLサイズ(L635mm×W460mm)の大型基板まで対応可能です。

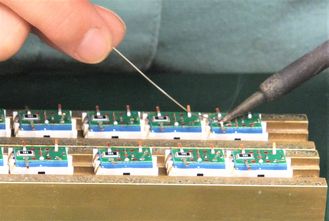

⑧ 手半田工程

機械で半田付けできない部分や試作品などの少量品は、半田ごてによる高度な技術と知識を持ったスタッフが機械の半田付けと遜色のない品質で手半田付けを行います。

すべての半田付けが完了した基板は、基板洗浄機で洗浄されます。

⑨ 目視検査工程

すべての製造工程が完了した基板は、拡大鏡を用いて、客観的な視点で細部まで目視検査を行い、実装不良、半田不良、損傷、作業忘れ等々の不適合がないかをチェックし、不適合が発見された場合は、すぐに修正スタッフが修正を行い再検査します。

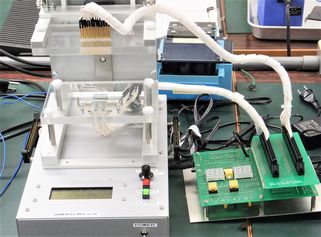

⑩ 動作確認・導通確認検査工程

最後の工程で、お客様からの検査仕様に応じて、検査スタッフがインサーキットテスターや検査治具などを用いて、導通検査や動作確認を行い、出荷責任者が承認した製品が梱包され納品されます。